Vivimos en un mundo en tres dimensiones (3D), pero seguimos trabajando en dos dimensiones. El acceso a la tercera dimensión se sigue viendo como un objetivo de futuro, cuando ya es una realidad. Los profesionales que trabajamos en hospitales públicos y privados estamos acostumbrados a recurrir a la industria cuando necesitamos un determinado desarrollo tecnológico, pero en muchas ocasiones encontramos que ciertas necesidades no son del todo cubiertas, o sentimos que podríamos participar más en el diseño de ciertos prototipos. Sabemos lo que queremos, pero no si su realización es factible o no. Por otro lado, en diferentes estudios se ha demostrado que el uso de tecnología in house para la elaboración de elementos y herramientas quirúrgicas, como guías de corte o planificación virtual, puede ser beneficioso desde el punto de vista económico para el hospital1,2.

Además, en nuestro país existen cada vez más centros universitarios que ofertan el Grado en Ingeniería Biomédica. Parece lógico que se establezca una sinergia entre médicos e ingenieros. Esta colaboración debe partir desde el Hospital, para sus profesionales y pacientes, pero con vocación de conseguir objetivos que sean útiles para toda la comunidad médica. Desgraciadamente nuestro sistema, en especial el sistema público, no está preparado para dar cabida a los ingenieros biomédicos con un perfil de desarrollo clínico, lo que exige desarrollar métodos de colaboración que permitan la presencia del ingeniero en el hospital. El establecimiento de laboratorios de gestión 3D independientes, creados y gestionados desde el hospital, exige una intensa colaboración medicina-ingeniería a la que los cirujanos orales y maxilofaciales estamos muy acostumbrados. De hecho, en algunas experiencias, como la del Hospital Universitario La Paz, han contado con nosotros para la puesta en marcha de esta iniciativa.

El laboratorio de gestión 3D debe ser un entorno que puede abarcar todo el proceso, desde el diseño hasta la fabricación de ciertos dispositivos en nuestras instalaciones. Esto supone un cambio radical en el flujo de trabajo en el que los servicios implicados serían autosuficientes para el diseño y generación de modelos 3D, ya sea con fines clínicos, de investigación o educacionales3.

Desde el punto de vista organizativo, es fundamental cumplir la normativa vigente en los aspectos relacionados con la acreditación en calidad y fabricación. Para ello, es necesario buscar un espacio físico adecuado para la instalación de las áreas de trabajo e impresión, elaborar la documentación para su acreditación y gestión de trámites que permitan su adecuada puesta en marcha, y contar con el personal adecuado y cualificado para su gestión, funcionamiento y mantenimiento. Todo esto supone la necesidad del apoyo de las gerencias y direcciones, que lo deben considerar dentro de sus planes estratégicos asegurándose de su divulgación dentro y fuera del centro. Una vez asegurado esto, los principales problemas que se plantean son dos:

Conseguir la acreditación en calidad mediante la obtención del certificado ISO 13485, y en fabricación de producto sanitario a medida mediante la licencia MDR (medical device regulation).

Asegurar la presencia de ingenieros biomédicos especialistas en segmentación y diseño, así como técnicos de laboratorio para la impresión.

En nuestro caso, hemos llevado a cabo licitaciones que han permitido el acceso de empresas externas para lograr este cometido. Además, hemos accedido a proyectos públicos y privados para asegurar la subsistencia del laboratorio. También se han establecido alianzas con universidades y escuelas universitarias para la rotación.

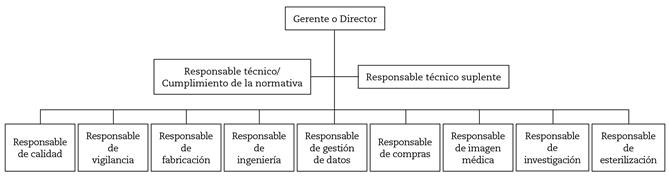

El siguiente paso supone establecer un organigrama de funcionamiento que contemple:

La creación de un equipo de trabajo (Figura 1).

El desarrollo de un plan de formación para el personal del hospital, para el que hemos contado también con apoyo externo, que permita el acceso al manejo de softwares de planificación y diseño 3D.

La adquisición de impresoras 3D. Las normas de calidad exigen el empleo de impresoras "bio", que trabajen con materiales que puedan entrar en contacto con el organismo. La idea de nuestro Fab-Lab es la generación de biomodelos poliméricos y la producción de guías de corte, además de la fabricación de dispositivos para estudio y mejora de la calidad de vida del paciente. Para estos cometidos se recomiendan impresoras de tipo FDM, para impresión plástica mediante filamento, y SLA, para impresión plástica de resinas biocompatible (Figura 2).

Finalmente, hay que empezar a trabajar. Nosotros hemos seguido la siguiente secuencia:

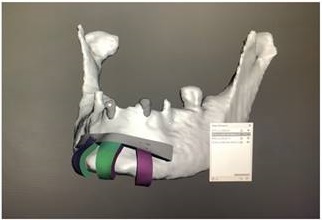

Empezar con la planificación virtual. El uso de software 3D nos permite planificar la cirugía de forma virtual sobre modelos, de forma que podemos diseñar el plan quirúrgico, evaluar diferentes escenarios y posibles problemas y sus soluciones, anticipándonos a la cirugía que se hace menos tediosa y más predecible (Figura 3).

Seguir con la impresión de modelos anatómicos y guías de corte (Figura 4).

Planificar un repositorio de biomodelos virtual que servirá de biblioteca 3D con datos anonimizados, donde se almacenarán los modelos, organizados en base a sus características4.

Todo este trabajo se ha considerado como estratégico dentro del hospital, que lo ha incluido en el nodo de transformación digital, y esperamos que sirva de ejemplo para la puesta en marcha de iniciativas similares en otros centros.