Introducción

Los trastornos musculoesqueléticos (TME) son una de las principales causas de enfermedades de origen laboral ampliamente demostrada en el mundo1. Se estima que en la UE cerca de 40 millones de trabajadores europeos padecen de trastornos musculoesqueléticos de origen laboral y se estima que sus costes representan entre el 0,5% y el 2% del PIB42. En el año 2007 los TME fueron considerados como una pandemia laboral que exige una prioridad y una aceptación de responsabilidades compartidas en todos los niveles de la sociedad3.

De acuerdo a un estudio epidemiológico español sobre el 81,6% de todas las enfermedades notificadas en el periodo 1990-2014 están producidas por agentes físicos, y de ellas, el 90% corresponden a patologías musculoesqueléticas4. De igual forma, en Colombia se analizó el comportamiento de la enfermedad laboral encontrando que el 51,9 %, de las enfermedades son osteomusculares destacando los diagnósticos de maguito rotador, la epicondilitis medial y la epicondilitis lateral5.

Con estos datos europeos y nacionales se puede inferir que el número de trabajadores con trastornos musculoesqueléticos es alto y esta problemática impacta directamente en la productividad de las empresas. Es por esto, que en un estudio apoyado con la intervención de la Unidad de Investigación EPM de la clínica del lavoro, después de realizar un programa de entrenamiento ergonómico a todos los componentes de la empresa y haber realizado la evaluación del riesgo de sobrecarga biomecánica de los miembros superiores con el método de Check-list OCRA, en su investigación se obtiene una reducción en el índice de riesgo de 22.7% y al mismo tiempo, un aumento productividad en un 16%6.

Por otro lado, Generalis G, en su estudio, demostró que existe una fuerte relación entre la ergonomía y la productividad total. Afirmando que, en muchos casos, el diseño basado en principios ergonómicos puede conducir a un aumento en el nivel total de producción tangible y además logró proporcionar un conocimiento detallado sobre el costo beneficio de los proyectos ergonómicos7.

Por último, en Colombia se realizó una investigación enfocada en el diseño de un plan de acción para reducir la carga física en empresas del sector del calzado8. La valoración de la sobrecarga biomecánica de miembros superiores se realizó con el método OCRA Checklist, en donde el índice de riesgo inicial del puesto de trabajo evaluado fue de 18.63 y luego de la propuesta de rediseño del puesto se obtuvo un índice de riesgo de 9,73 alcanzando una reducción del 48%.

Bajo este contexto, el presente estudio se realizó en una fábrica de calzado en la ciudad Santiago de Cali en Colombia, cuyos objetivos principales fueron, el primero evaluar o analizar las tareas del puesto de trabajo plancha de chapetas aplicando los criterios de la normativa ergonómica NTC 5693-39 e ISO 11228-310, cuyo método recomendado es OCRA checklist11 y el segundo, plantear un rediseño ergonómico en el puesto de trabajo para disminuir el índice de riesgo; con la propósito de incidir sobre el porcentaje de reducción de patológicos de los trabajadores expuestos y aumento de la producción.

Material y Métodos

Se realizó un estudio descriptivo, de corte transversal. Puesto de trabajo evaluado planchado de chapetas con un total de 6 personas que realizan la actividad. Para la evaluación del riesgo por movimientos repetitivos de la extremidad superior se aplicaron los criterios técnicos de referencia contenidos en las siguientes normas técnicas, NTC 5693-3:2018 e ISO 12228-3:2007.

En la primera fase del estudio, se realizó la observación directa de las tareas, se tomaron fotografías, videos y registro dimensional de los elementos del puesto de trabajo, con esta información se obtuvieron los índices de riesgo de la tarea y se identificaron los principales factores de riesgo que contribuyen más al riesgo.

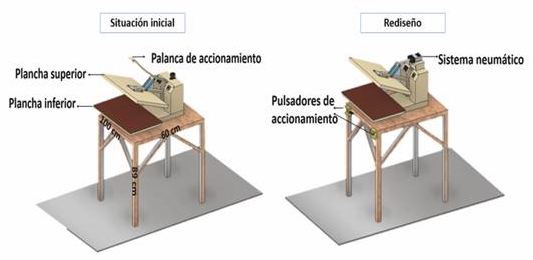

Con esta información, se realiza en la segunda fase la definición e implementación de la propuesta de intervención orientada a mejorar los factores de riesgo críticos (Figura 1). Finalmente, en la tercera fase se evalúan nuevamente los índices de riesgo con los mismos criterios técnicos en el rediseño del puesto de trabajo, con el objetivo de cuantificar el impacto de las medidas preventivas.

Resultados

Sistema de trabajo del puesto de plancha de chapetas

El puesto de trabajo evaluado está en las líneas de producción guarnecida casual, guarnecida hombre, guarnecida botas y guarnecida textil. Para este estudio se toma como referencia la línea guarnecida hombres, debido a solicitud de la empresa por presentar auto reportes de sintomatología osteomuscular, además de ausentismos médicos por esta causa. Cabe destacar que el puesto de trabajo evaluado tiene las mismas características de las planchas de las otras líneas de producción.

La tarea tiene como como objetivo, el pegado de punteras a las chapetas (piezas de cuero), el cual es uno de los pasos en la fabricación del calzado y para realizar este proceso se ejecutan principalmente cuatro operaciones en la plancha:

Ubicar chapetas: El trabajador coge las chapetas o piezas de cuero de una canastilla que se encuentra al lado del puesto de trabajo, ubica manualmente las chapetas sobre la plancha inferior.

Ubicar punteras: De la misma canastilla, el trabajador coge las unidades de punteras y las ubica en la parte superior de cada una de las chapetas.

Pegar punteras: Una vez son ubicadas las chapetas y punteras, se procede a bajar manualmente la plancha superior para cerrarla, se da un tiempo de espera para que las piezas queden unidas o pegadas.

Organizar producto terminado: El trabajador retira de la plancha las chapetas y organiza las piezas terminadas por paquetes y las ubica en una canastilla.

Por lo que se refiere a datos de producción de la línea evaluada, se estiman que se deben realizar 360 unidades en el turno, cuya jornada laboral es de 10 horas, que corresponde a 600 minutos, con pausas de alimentación a la cuarta hora de 10 minutos y a la séptima hora de 30 minutos, dando como resultado un tiempo neto de trabajo de 560 minutos.

Evaluación del riesgo

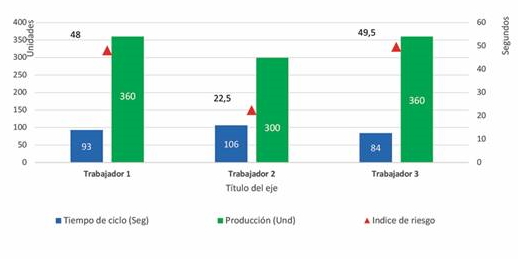

Para la evaluación del puesto de trabajo se analizó la ejecución de la tarea en tres trabajadores. La observación de la tarea se realizó en tres visitas de trabajo de campo para poder identificar variación en los tiempos de ciclos de trabajo y producción y de esta manera precisar la valoración.

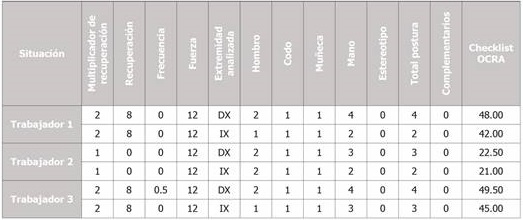

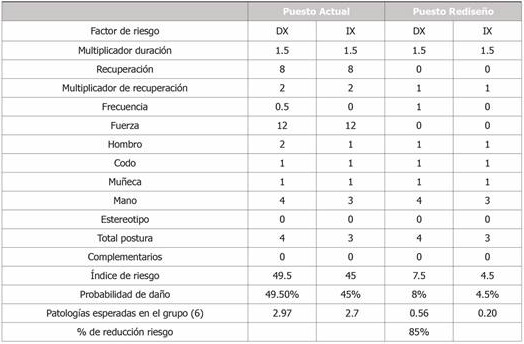

La primera evaluación del riesgo consistió en calcular el índice de riesgo por exposición a movimientos repetitivos de las extremidades superiores de los trabajadores evaluados, obteniendo índices de riesgo entre 21 y 49.5 que corresponde a nivel de exposición medio y alto (Tabla 1)

El análisis pormenorizado del índice de riesgo, identificó que los factores de riesgo que, mayormente contribuyen en el nivel del riesgo son la fuerza y tiempo de recuperación. El uso de fuerza principalmente al abrir y cerrar la plancha, donde los trabajadores cuantificaron el esfuerzo percibido con un puntaje de 8 según escala de Borg CR-10 y con respecto al tiempo de recuperación se identifica que no existen pausas oficiales durante la jornada laboral suficientes que permitan un reposo sustancial de los grupos musculares utilizados al realizar la tarea.

Por otro lado, la complejidad del problema radica en las diferencias en los tiempos de ciclo (tiempo para realizar la tarea) y tiempos de recuperación dentro del ciclo (tiempo de sustancial inactividad) los cuales impactan directamente en la producción. Como se observa en la Figura 1, la tarea del puesto de trabajo, presenta índice de riesgo que varía de forma inversa en función del tiempo de ciclo.

Considerando estos hallazgos, se toma como referencia el trabajador número tres, considerando la producción, el tiempo de ciclo y el nivel de riesgo del puesto de trabajo, y esa, así como se plantea una propuesta de mejora enfocada a intervenir los dos factores de riesgo críticos.

Con relación al factor de riesgo fuerza se rediseño el sistema de activación de la plancha remplazando el mecanismo manual a neumático (Figura 2). Con respecto al factor de riesgo tiempo de recuperación, teniendo en cuenta las situaciones encontradas específicamente las diferencias de tiempo de ciclo de trabajo y meta de producción, se incluyó en la propuesta de mejora estandarizar la producción según los tiempos de ciclo de trabajo; es así como se definió el tiempo de ciclo de trabajo a 72 segundos cumpliendo con la calidad del producto e incluyendo una pausa de recuperación dentro del ciclo de 14 segundos consecutivos (tiempo de espera en máquina).

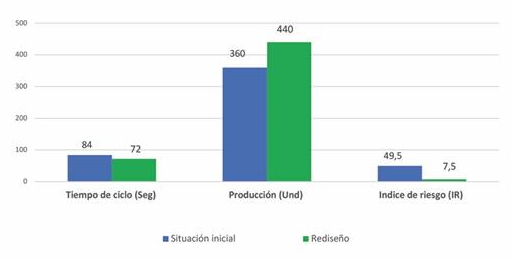

Como resultado, se impactó directamente en la producción realizando 80 unidades más en el turno por encima de la meta de producción que corresponde a un aumento del 22% en producción (Figura 3).

Por último, otro de los componentes importantes resultantes de este estudio a partir del valor del índice de riesgo; tal y como lo establece la metodología aplicada, es el impacto sobre la incidencia esperada de porcentaje de patológicos en la empresa, es decir la probabilidad de ocurrencia de un trastorno musculoesquelético de los trabajadores expuestos. En este sentido con el rediseño propuesto del puesto de trabajo se obtiene un índice de riesgo controlado (según los criterios de la NTC 5693-3:2018 e ISO 12228-3:2007.) con un porcentaje de disminución de patológicos del 85%, es decir; reducción de la probabilidad de 2.97 patologías a 0.56 (Tabla 2).

Discusión

Con los resultados de este estudio se destaca que a partir de los índices de riesgo con OCRA checklist, se obtiene un análisis detallado de la organización del trabajo y de los factores de riesgo biomecánicos, pudiendo cuantificar cuales contribuyen de mayor medida en el índice de riesgo y por tanto en la generación de trastornos musculoesqueléticos de miembro superior. Este análisis resulta fundamentar para orientar e implementar un rediseño del puesto de trabajo con un impacto real en el riesgo.

De igual forma, se puede evidenciar que las evaluaciones de riesgo realizadas no solo permitieron determinar el índice de riesgo del puesto de trabajo, sino que además se identificaron diferentes situaciones con respecto a tiempos de ciclo de trabajo y unidades realizadas por turno (producción), de allí que esta información fue útil para tener en cuenta en el rediseño propuesto y orientar a la empresa en la estandarización del tiempo de ciclo de trabajo, pausas de recuperación e impacto en el aumento de producción.

De acuerdo con los resultados de la investigación realizada por Battevi N 6 al introducir cambios tanto en las condiciones del puesto de trabajo y organizacionales, se obtuvo una reducción en el índice de riesgo de 22.7%, reducción de probabilidad de patológicos alrededor del 35% y al mismo tiempo, un aumento en la productividad del 16%. Comparado con los resultados de este estudio se evidencia de igual manera con el rediseño del puesto de trabajo el impacto en estos tres aspectos: reducción del nivel de riesgo del 85%, disminución de la probabilidad de patológicos con el mismo valor (85%) y aumento en la producción del 22%. Para una empresa y en este caso para la empresa en donde se realizó el estudio fue muy importante conocer que, al llegar a un nivel de riesgo controlado después de la intervención, el impacto de esta mejora también incide sobre el porcentaje la probabilidad de reducción de patológicos que al final se traduce en no costos a mediano o largo plazo.

Resumiendo lo planteado, se demuestra que la aplicación de métodos ergonómicos resultan ser una herramienta válida para resolver el aparente conflicto entre producción y la salud de los trabajadores, indicando que es posible conseguir el incremento en la producción con la mejora de las condiciones de salud y trabajo.

Finalmente, debe señalarse que, para el rediseño del puesto de trabajo en esta primera intervención se consideró solamente el nivel de riesgo por movimientos repetitivos al que están expuestos los trabajadores, por lo cual resulta pertinente completar la evaluación para disminuir el tiempo de bipedestación estática, ya que el trabajador permanece de pie aproximadamente el 80% de la jornada laboral.