Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Medicina y Seguridad del Trabajo

versión On-line ISSN 1989-7790versión impresa ISSN 0465-546X

Med. segur. trab. vol.59 supl.1 Madrid 2013

https://dx.doi.org/10.4321/S0465-546X2013000500006

Liderazgo en prevención de riesgos laborales

Health and Safety Leadership

Laura Ambroj Sancho1, Juan José Boix Feced2, Jorge Puyó Pérez3

1. Responsable de Prevención de Riesgos Laborales. Dana Automoción. Zaragoza. España.

2. Producción y Mejora Continua. Dana Automoción. Zaragoza. España.

3. Ingeniería y Mejora Continua. Dana Automoción. Zaragoza. España.

Dirección para correspondencia

RESUMEN

La planificación, implantación y mantenimiento de una serie de acciones y herramientas concretas, dentro de una cultura preventiva y de mejora continua, que han mostrado ser efectivas en la mejora de las condiciones de trabajo, en la reducción de la siniestralidad, y que conllevan un incremento en la satisfacción de las personas que trabajan en Dana.

Palabras clave: Compromiso, Recursos y Motivación.

ABSTRACT

Planning, implementation and maintenance of some actions and special tools, inside a preventive culture that have had as result a reduction of incidents, an improvement of working conditions and an increase in people satisfaction.

Key words: commitment, resources and motivation.

Introducción

Dana Automoción está ubicada en Zaragoza. Pertenecemos al Sector del Metal y nos dedicamos a la fabricación y comercialización de elementos de sellado del motor. En la plantilla trabajamos 261 personas, siendo un 40% mujeres.

Formamos parte de la Multinacional Americana Dana Holding Corporation cuyo Comité Ejecutivo cambió en el año 2010 y hubo un replanteamiento de la Estrategia de la Compañía. En este nuevo enfoque se consideró la Seguridad como algo Estratégico y se puso como objetivo ineludible para todas las Empresas del grupo la reducción de la siniestralidad, la mejora de las condiciones de trabajo y el incremento en satisfacción de los trabajadores, todo ello siendo una Empresa Socialmente Responsable. Se elaboró un plan de acción que todas las Empresas debían cumplir para conseguir esos objetivos, y se han conseguido tanto a nivel de grupo como en nuestra fábrica.

Tenemos dos planes de prevención anuales y ambos están alineados. El primero se realiza en el Comité de Seguridad y Salud y tiene una revisión trimestral (Programa de Gestión de Prevención) y el segundo lo realiza el Comité de Dirección de Seguridad y Salud y se revisa mensualmente (A3 de Seguridad).

El objetivo de seguridad pasó de ser "conseguir el 0 Accidentes" a "tener 0 Accidentes, Cero Riesgos y Cero Incidentes". Los planes de reducción de accidentes se fijan teniendo en cuenta la media de siniestralidad de las Empresas Americanas y tus propios resultados del año anterior. Se debe tomar el dato más bajo de ambos y bajar al año siguiente en un 15%.

Los puntos clave de nuestro plan han sido: Elaboración del Programa de Prevención y del A3 de Seguridad, Reciclado de formación e incremento de sensibilización en cultura preventiva, e implantación del DOS (Dana Operating System). El DOS es un método de mejora continua que se basa en el Análisis de la Cadena de Valor, la Implantación del sistema 5S, la realización de Auditorías por capas, la participación en grupos de trabajo MBF (Management ByFact) y en Cambios rápidos de utillajes. Todo esto tenía además que ser transmitido a toda la plantilla porque la colaboración y participación de todo el personal era imprescindible. Se llevaron a cabo muchas acciones para elevar la cultura preventiva de la empresa, siendo algunos ejemplos:

Se creó el Tablón de información de bienvenida donde está indicado el número de días sin sucesos con baja que llevamos junto con las Políticas de Dana. Se puso un espejo al lado de los fichajes con la leyenda "estás viendo a la persona que más puede hacer por tu seguridad". Dicha leyenda está en todos los espejos de la fábrica.

Se acondicionó la Sala de visitas de seguridad. Todas las personas que entran por primera vez en la fábrica entran en dicha sala donde está el Manual de Bienvenida, que explica los riesgos generales e instrucciones en emergencias y donde hay una dotación de equipos de protección individual.

Se creó el Diamond Area, lugar donde un equipo multidisciplinar se reúne de forma diaria para revisar los incidentes, problemas y sugerencias del día anterior y donde están expuestos los Indicadores de la Empresa, calendario verde y mensajes de seguridad mensuales.

Se revisó la Evaluación de Riesgos y se incrementaron las medidas de protección individual. En fábrica todo el personal de la compañía tiene que llevar gafas y zapatos de seguridad. Se dieron cuatro charlas de prevención de accidentes oculares y se homologaron ocho modelos de gafas de seguridad.

Se realizaron Actividades trimestrales de Promoción de la Salud fuera del trabajo. Campaña de dejar de fumar, Escuela de Espalda, Cursos de Inteligencia Emocional y de cómo Mejorar la Memoria y sobre Alimentación Equilibrada y Sana.

Se revisó la documentación de los puestos de trabajo y desde el 2011 hasta junio 2013 se dieron 1951 horas de formación interna y 2200 horas de formación externa en PRL.

Consolidando todo lo anterior en 2013 el Presidente de todo el grupo firmó la Política de Seguridad de Dana que está en línea totalmente con la que teníamos en la Planta.

Cuando la seguridad pasó a ser considerada estratégica para la compañía el Gerente así lo explicó a todos los colaboradores en el aula de formación, en grupos pequeños de unas 20 personas, e indicó que la Dirección incrementaría los recursos en prevención y que la participación activa a todos los niveles de la organización era imprescindible para mejorar los resultados.

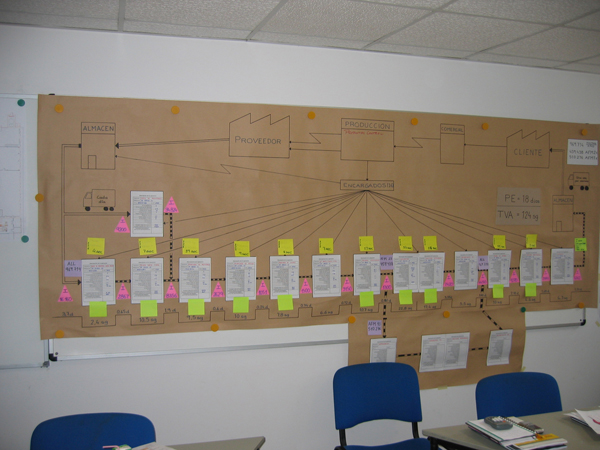

Análisis de la cadena de valor

Los primeros pasos de esta metodología son de análisis y rediseño y afectan a "cómo hacer el trabajo", y los siguientes a "cómo mejorarlo". Muchos de ellos se desarrollan de manera simultánea. Siguiendo esta metodología se analizaron mediante vídeos los procesos de la planta, haciendo visibles las especificaciones, objetivos y anormalidades del proceso. Se rediseñaron y esto trajo consigo un cambio de Lay-out (disposición de máquinas, equipos y flujos de materiales) cuyo resultado fue unos procesos más eficientes, en los que adicionalmente hay menor riesgo de manipulación, transporte y atropellos.

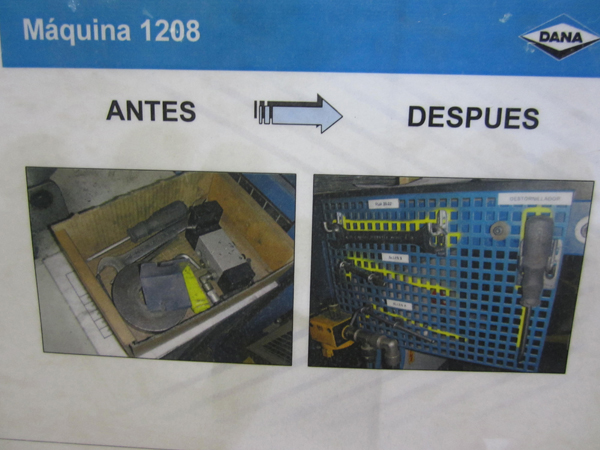

Programa 5.S

Cada una de las 5 "S" son las iniciales de los diferentes conceptos de Organizar, Ubicar, Limpieza, Estandarizar y Mantener; puesto a puesto se distingue lo absolutamente necesario a nivel de herramientas, contenedores y equipos. Después se identifica, se etiqueta, se le busca una ubicación fija y accesible y se establecen las pautas de limpieza y control. Se ha aplicado dentro de la fábrica la metodología 5S en un 60% de los puestos de trabajo consiguiendo cientos de mejoras que influyen directamente en el orden y limpieza y en la satisfacción del personal.

Auditorías por capas, reuniones diarias y auditorías TPM

Todos, Trabajador, Supervisor, Técnicos y Dirección, hacen auditorías, por eso se llaman por capas; toda la estructura jerárquica está implicada consiguiendo un incremento en el control de todos los procesos.

Se realizan Auditorías 5S, de Seguridad, de Calidad y de Proceso. Visualmente se exponen en tablones y, mediante un código de colores, todos vemos si se ha realizado o no la auditoría y cuál ha sido el resultado, si ha salido ok o si hay acciones por realizar.

Adicionalmente el procedimiento TPM (Total Productive Maintenance) consiste en analizar cada una de las máquinas, identificando con discos de colores, los diferentes puntos a revisar en la máquina, para hacer el mantenimiento preventivo, y la supervisión de elementos de seguridad. Una vez realizado este análisis, se crea un estándar de trabajo que se coloca en cada máquina y se da la formación al encargado de la sección, el cual en un periodo de 15 días formará a todos los trabajadores de su sección, en la realización del TPM.

En las reuniones diarias del DOS participan 16 personas que se reúnen en el Diamond Area: Director de Planta, Responsable del DOS, Técnico de PRL, Director de Calidad y Medio Ambiente, Directora de Producción y Logística, Responsable de Mantenimiento, y Jefes de Secciones Productivas, Almacenes y Utillajes. En caso de que haya acciones a realizar derivadas de las auditorías anteriores, se explica el problema en esta reunión y se indican las acciones a realizar, los plazos y responsables.

Cambios de utillajes (SMED) (Single Minute Exchange Die)

Los utillajes son más pesados que los productos que manejamos y su manipulación segura y estandarizada es vital en la reducción de riesgos. Mediante las técnicas SMED, se analiza la manera actual de realizar el cambio de modelo y utillaje en un puesto en concreto, grabando inicialmente vídeos en situación real.

Con un programa informático, se desglosa el vídeo del cambio completo en numerosas tareas, que posteriormente se analizan en dos vertientes: tareas de preparación que se pueden hacer fuera del tiempo de máquina parada (externas) y tareas necesarias en tiempo de máquina parada en las que se puede reducir en tiempo y mejorar en términos de seguridad/ergonomía. En los puestos analizados se ha concluido con una sustancial reducción del uso de carretillas y de manipulación de cargas. La participación de operarios y encargados ha sido vital, se ha formado a un 29% de los Líderes de Grupo y un 7% del personal de planta. Está implantada en una sección de forma piloto y se va a extrapolar al resto de la Planta.

Mejoras psicosociales y mejoras técnicas. Resolución de problemas mediante gestión basada en hechos ("MBF")

Bianualmente se hacen encuestas de riesgos psicosociales y se analiza el resultado. Uno de nuestros puntos de mejora es que las tareas eran siempre parecidas, y en cierto modo monótonas. Una de las iniciativas han sido los cursos y grupos de trabajo "Resolución de Problemas mediante gestión basada en hechos", que abreviadamente llamamos "MBF" (del inglés Manage By Fact), con los que damos respuesta a las necesidades de nuestra Dirección (implantar el programa de Mejora Continua) y a las de nuestros colaboradores (hacer cosas distintas, aprovechar talento y experiencia como motor de dicha Mejora Continua).

Desde el año 2011 se ha formado a un 42% de la plantilla en esta técnica (1680 horas de formación) y se han concluido 40 grupos de los 60 que hay funcionando. Los resultados de dichos grupos suman en mejoras de productividad, materiales y calidad en torno a 300.000 euros, y se han conseguido muchas mejoras de seguridad desde el punto de vista de traslados en almacenes, reducción del empleo de escaleras, reducción del tiempo de exposición a productos químicos y mejoras ergonómicas. Adicionalmente ha contribuido al reconocimiento del talento del personal.

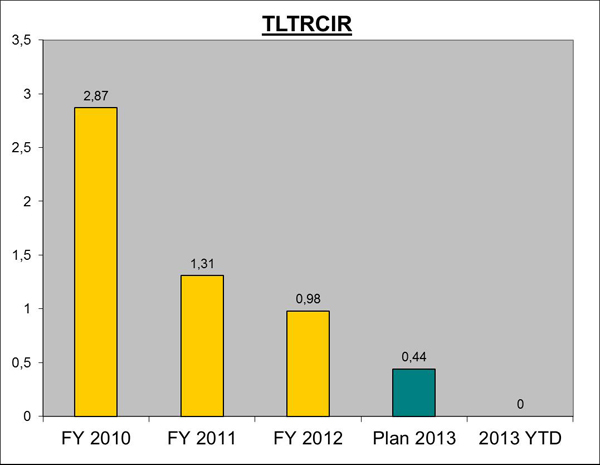

Resultados

Vista aquí la evolución del número de sucesos con baja por cada 200.000 horas trabajadas, estamos seguros de que todas estas iniciativas llevadas a cabo han contribuido a la mejora en las condiciones de trabajo y al incremento de los niveles de seguridad y salud de todos los trabajadores y partes interesadas relacionadas con la Compañía. No obstante, somos conscientes de que este camino no tiene fin y pretendemos seguir trabajando para llegar a eso cero incidentes, cero accidentes y cero riesgos.

TLRCIR: Número de sucesos con baja por cada 200.000 horas trabajadas.

Agradecimientos

A la Dirección por su compromiso visible y sostenido y a todos los Colaboradores por sus continuas aportaciones y sugerencias.

![]() Dirección para correspondencia:

Dirección para correspondencia:

Laura Ambroj Sancho

Responsable de Prevención de Riesgos Laborales.

Dana Automoción. Zaragoza. España.

Correo electrónico: laura.ambroj@dana.com